一、概述

NBKVHP型氣動精小型單座調節閥和NBKVHM型氣動精小型套筒調節閥又是其中可供用戶選用通用產品之一,它廣泛用于一般流體介質的工藝過程控制。

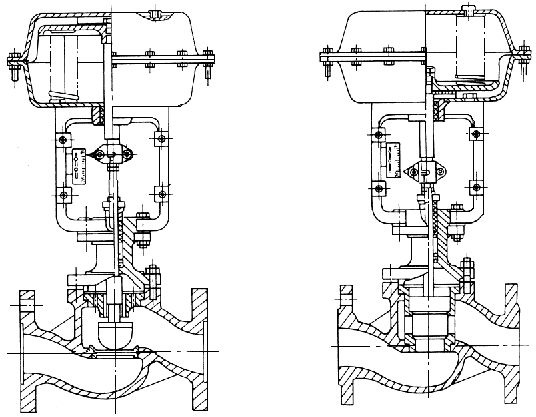

單座調節閥(A) 套筒調節閥(B)

二、工作原理和結構

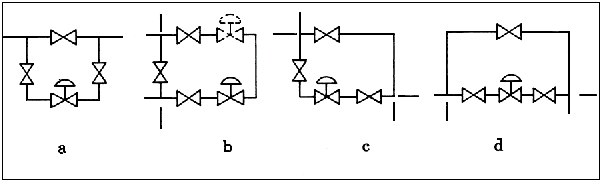

NBKVHP型氣動單座調節閥由ZHA(B)型氣動多彈簧薄膜行機構和VJP型低流阻直通單座閥組成。見圖1(a)。

NBKVHM型套筒調節閥由ZHA(B)型氣動多彈薄膜執行機構和VJM型低流阻套筒閥組成見圖1(b)。

外來的氣動信號壓力輸入膜室后,此壓力作用在膜片上產生推力,此力壓縮彈簧組,并使推桿移動而帶動閥桿使閥芯開關,直至推力與彈簧組被壓縮后的反力平衡而穩定在某個行程上為止。依照上述原理,閥芯的行程大小與輸入信號壓力的大小形成一定的比例關系。

氣動多彈簧薄膜執行機構按作用方式可分為正作用式和反作用式兩種。當信號壓力增加時,推桿往伸出膜室的方向動作的執行機構為正作用式,型號為ZHA型。當信號壓力增加時,推桿往退進膜室的方向動作的執行機構為反作用式,型號為ZHB型。它們分別如圖1(a)和圖1(b)中的執行機構所示。

NBKVHP型和NBKVHM型氣動調節閥按照開關方式的不同可分為氣關式和氣開式兩種。氣關式閥由正作用執行機構和閥構成。當輸入信號壓力由下限值改變為上限值時,閥從全開到全關。氣開式閥由反作用執行機構和閥組成,當輸入信號壓力由下限值改變為上限值時,閥從全關到全開。它們分別如圖1(a)和圖1(b)所示。

氣動多彈簧薄膜執行機構高度矮、重量輕、裝校簡便。它由膜片、壓縮彈簧、托盤、推桿、支架、軸套、膜蓋等主要零件構成。膜片為較深的盆形,有效面積變化小,并采用優質橡膠,在-40℃至+85℃溫度下使用,操作如常。壓縮彈簧采用多根組合的形式。以減少高度、推桿的導向表面精細加工,提高硬度和降低粗糙度,達到減小回差和增加密封性的效果。反作用式執行機構采用O形密封圈型式,與推桿、軸套配合,結構簡單,密封可靠,通過正確的設計和精確的加工,本機構省去了壓縮彈簧的調節結構,可一次裝成,減小調正的麻煩。推桿與閥桿的連接采用開縫螺母,裝卸靈活。

低流阻直通單座閥和套筒閥結構簡單緊湊,并具有相當大的流量系數。本閥采用了直通單座無底蓋頂導向結構的閥體型式,體積小、重量輕、流道設計流暢,具有高效的特點。閥體和配管的連接形式采用凸面和凹凸面法蘭,適應不同的公稱壓力。閥體分普通型和高溫型兩種型式,用于不同的工作溫度。單座閥閥芯形式為上導向柱塞閥,套筒閥芯為圓柱型,由套筒的內圓導向,套筒經精密加工開出一定特性的窗孔。它們均具有精確的流量特性,符合IEC標準和國家標準規定的斜率偏差考核要求。標準型填料為聚四氟乙烯成型填料,根據現場使用要求還可選用柔性石墨特種填料。

三、主要零件材料

閥體、閥蓋:HT200、ZG25I、ZG1Cr18Ni9、ZGOCr17Ni12Mo2、鉻鉬鋼(1.25Cr0.5Mo、5.0Cr0.5Mo、SCPH21、鈦Ti)。

閥內件:1Cr18Ni9(需要特殊材料或硬化處理可與廠方商洽)

五、主要技術數據

1、主要技術性能指標

| 項目 | 指標 |

| 泄漏量 | 單座:金屬閥座:IV級,小于額定流量的10-4軟閥座:VI級,小于額定流量的10-7 套筒 :單密封型 IV級,小于額定流量的 10-4;雙密封型Ⅲ 級,小于額定流量的 10-3。 符合GB4213-92標準 |

| 基本誤差 | ±2.5% |

| 回 差 | 2.0% |

| 死 區 | 3.0% |

| 始終點偏差 | ±2.5% |

| 額定行程偏差 | 2.5% |

2、規格和技術參數

| 公稱通徑 mm | G3/4″ | 20 | 25 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 |

| 閥座直徑 | 3/4/5/6/7/8 | 10 | 12 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 |

| 額定流量系數KV | 單座 | 直線 | 0.08/0.22/ 0.20/0.32/ 0.50/0.80 | 1.8 | 2.8 | 4.4 | 6.9 | 11 | 17.6 | 27.5 | 44 | 69 | 110 | 176 | 275 | 440 | 690 |

| 等百分比 | 1.6 | 2.5 | 4 | 6.3 | 10 | 16 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 |

| 套筒 | 直線 | | | | | | 6.9 | 11 | 17.6 | 27.5 | 44 | 69 | 110 | 176 | 275 | 400 | 630 |

| 等百分比 | | | | | | 6.3 | 10 | 16 | 25 | 40 | 63 | 100 | 160 | 250 | 360 | 570 |

| 額定行程 | 10 | 16 | 25 | 40 | 60 |

| 公稱壓力 Mpa | 單座、套筒:1.6、4.0、6.4 |

| 閥體、閥蓋 | WCB、ZG1Cr18Ni9Ti、 CF8M、CF3M、316、316L、耐腐蝕合金等。 |

| 閥芯、閥座 | 1Cr18Ni9Ti、 316、316L;鈦,耐腐蝕合金,不銹鋼堆焊司太萊合金等。 |

| 閥芯形式 | 單座:金屬閥座:IV級,小于額定流量的10-4 軟閥座:VI級,小于額定流量的10-7 套筒:單密封—單座套筒式柱塞型閥芯; 雙密封—雙座套筒式柱塞型閥芯。 |

| 填料材質 | 聚四氟乙烯、柔性石墨、不銹鋼波紋管 |

| 流量特性 | 直線、等百分比、快開特性 |

| 作用形式 | 電開式、電關式 |

工作溫度 | 普通型:鑄鐵-20~200℃,鑄鋼-40~250℃,鑄不銹鋼-60~250℃ 散熱片型:鑄鋼-40~450℃,鑄不銹鋼-60~450℃,特殊訂貨:450~600℃, 低溫型:ZG1Cr18Ni9Ti(-196℃)、CF8M、CF3M(-253℃) |

| 可調范圍 | 單座30:1、50:1;套筒30:1、50:1 |

| 工作條件 | 溫度:-25℃~+55℃ 相對濕度:5%~100% |

3、允許壓差

選用調節閥,除考慮上述條件外,還應注意到從推力角度出發,調節閥能否正常工作的問題,用特征數值表達就是允許是否大于最大工作壓差,所以在選用時要使最大工作壓差小于調節閥的允許壓差。

公稱通徑(mm) | 20 | 25 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 |

閥座直徑(mm) | 10 | 12 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 |

允許壓差 (Mpa) | 單座式 | 6.4 | 4.5 | 2.5 | 3.2 | 3.2 | 2.15 | 1.4 | 1.37 | 0.94 | 0.6 | 0.52 | 0.32 | 0.2 |

套筒式 | | 6.4 | 3.7 | 3.7 | 2.4 | 2.4 | 1.5 | 0.8 | 3.1 | 3.1 | 3.1 |

表2 ZH 型氣動彈簧薄膜執行機構規格和技術參數表

表2 ZH 型氣動彈簧薄膜執行機構規格和技術參數表

#20~100Kpa為標準彈簧范圍

五、主要技術性能指標及檢驗

| 項 目 | 指標值 | |

項 目

| 指標值 |

| 基本誤差 % | 不帶定位器 | ±5.0 | 始 終 點 偏 差 % | 氣關 | 不帶定位器 | 始點 | ±5.0 |

| 帶定位器 | ±1.0 | 帶定位器 | 始點 | ±1.0 |

| 終點 | ±1.0 |

| 回 差 % | 不帶定位器 | 3.0 | 氣開 | 不帶定位器 | 始點 | ±2.5 |

| 終點 | ±5.0 |

| 帶定位器 | 1.0 | 帶定位器 | 始點 | ±1.0 |

| 終點 | ±1.0 |

| 死 區 % | 不帶定位器 | 3.0 | 允許泄漏量 1/h | 單座式 | 1×10-4×閥額定容量 |

| 帶定位器 | 0.4 |

| 額定行程偏差 % | ±2.5 | 套筒式 | 1×10-3×閥額定容量 |

| 額定流量系數 % | ±10 |

| 固有流量特性 % | 斜率±30 |

六、應用數據資料

1、 流量特性

本產品主要有兩種固有流量特性可供選擇:直線和等百分比。通過精心的設計和制造,保證了產品精確的流量特性,它符合于IEC標準用斜率法考核的要求,以促進在使用中取得高質量的控制效果。本流量特性按照可調比R50設計而成,與R30的產品相比,擴大了有單閥實現對寬負荷變動控制的可能性,并且也更適合于大多數閥與系統壓降比小的系統上使用。

2、 工作壓力與溫度關系

根據工藝介質的最大工作壓力來選定調節閥的公稱壓力時,必須確定介質工作溫度的條件,因為公稱壓力是在一定的基準溫度下依據強度條件定出的。一旦工作溫度超過了基準溫度,允許的最大工作壓力必定低于公稱壓力。這一點應該引起足夠注意。具體的兩者關系見表4所列。

3、 允許壓差

選用調節閥除考慮其它條件外,還應注意到從推力角度出發。調節閥能否正常動作的問題。用特征數

據表達。就是允許壓差是否大于最大的工作壓差。

調節閥產品為了提高標準化、通用化、系列化的程度。執行機構部件和閥件均有一套標準的組合。主種組合下規定的允許壓差通常都能適用于一般工藝過程的工作壓差條件。具體數據詳見表5。

表4 許用介質壓力和工作溫度關系

閥體材質 | 公稱壓力 Mpa | 介質工作溫度 ℃ |

| <120 | <200 | <250 | <300 | <350 | <400 | <425 | <435 | <450 |

| 最大工作壓力 Mpa |

| HT200 | 0.6 | 0.6 | 0.55 | 0.5 | | | | | | |

| 1.6 | 1.6 | 1.5 | 1.4 | | | | | | |

| ZG230-500 | 0.6 | | 0.6 | 0.56 | 0.5 | 0.45 | 0.4 | 0.36 | 0.32 | 0.3 |

| ZG1Cr18Ni9Ti | 1.6 | 7 | 1.6 | 1.4 | 1.25 | 1.1 | 1.0 | 0.9 | 0.8 | 0.75 |

ZG0Cr18Ni12Mo2Ti | 4.0 | | 4.0 | 3.6 | 3.2 | 2.8 | 2.5 | 2.2 | 2.0 | 1.9 |

| 6.4 | | 6.4 | 5.6 | 5.0 | 4.5 | 4.0 | 3.6 | 3.2 | 3.0 |

注:1、當工作溫度為表中溫度級之中間值時,可采用內插法決定最大工作壓力。

2、當閥中主要零件所用材料的機械性能和溫度限低于表列材料時,不能使用本表。

表5 NBKVHP/M氣動單座/套筒調節閥允許壓差表 單位:Mpa

| 類 別 | 單 座 式 | 套 筒 式 |

| 彈簧范圍 Kpa | 20~100 | 40~200 | 80~240 | 20~100 | 40~200 | 80~240 |

| 氣源壓力 Mpa | 0.14 | 0.25 | 0.4 | 0.14 | 0.25 | 0.4 |

| 公稱通徑 (mm) | 閥座 直徑 | 氣關 | 氣開 | 氣關 | 氣開 | 氣關 | 氣開 | 氣關 | 氣開 | 氣關 | 氣開 | 氣關 | 氣開 |

| 20 | 10 | 6.4 | 4.46 | 6.4 | 6.4 | 6.4 | 6.4 | | | | | | |

| 12 | 6.4 | 3.09 | 6.4 | 6.4 | 6.4 | 6.4 |

| 15 | 5.94 | 1.98 | 6.4 | 5.94 | 6.4 | 6.4 |

| 20 | 3.34 | 1.11 | 6.4 | 3.34 | 6.4 | 6.4 |

| 25 | 25 | 2.14 | 0.71 | 6.4 | 2.14 | 6.4 | 4.99 | 3.0 | 1.5 | 6.4 | 4.5 | 6.4 | 6.4 |

| 32 | 32 | 1.31 | 0.44 | 6.09 | 1.37 | 6.4 | 3.05 | 2.25 | 1.13 | 6.4 | 3.38 | 6.4 | 6.4 |

| 40 | 32 | 1.31 | 0.44 | 6.09 | 1.37 | 6.4 | 3.05 |

| 40 | 0.84 | 0.28 | 3.9 | 0.84 | 5.26 | 1.95 |

| 50 | 50 | 0.53 | 0.18 | 2.5 | 0.53 | 3.39 | 1.25 | 1.95 | 1.18 | 6.4 | 3.54 | 6.4 | 6.4 |

| 65 | 65 | 0.51 | 0.17 | 2.36 | 0.51 | 3.21 | 1.18 | 2.36 | 1.02 | 6.4 | 3.06 | 6.4 | 6.4 |

| 80 | 80 | 0.33 | 0.11 | 1.56 | 0.33 | 2.12 | 0.78 | 2.04 | 0.84 | 6.4 | 2.51 | 6.4 | 5.85 |

| 100 | 100 | 0.21 | 0.07 | 1.0 | 0.21 | 1.35 | 0.5 | 1.67 | | 6.4 | | 6.4 | |

| 150 | 125 | 0.22 | 0.07 | 1.02 | 0.22 | 1.39 | 0.51 | 1.41 | 0.71 | 6.4 | 2.12 | 6.4 | 4.94 |

| 150 | 0.15 | 0.05 | 0.71 | 0.15 | 0.97 | 0.35 |

| 200 | 200 | 0.08 | 0.028 | 0.40 | 0.08 | 0.54 | 0.20 | 1.41 | 0.57 | 6.4 | 1.71 | 6.4 | 4.00 |

| 250 | 250 | | | | | | | 1.55 | 0.75 | 5.8 | 1.95 | 6.4 | 3.5 |

| 300 | 300 | | | | | | | 1.2 | 0.3 | 4.5 | 1.5 | 6.4 | 2.8 |

| 350 | 350 | | | | | | | 0.7 | 0.2 | 3.5 | 0.9 | 6.4 | 2.0 |

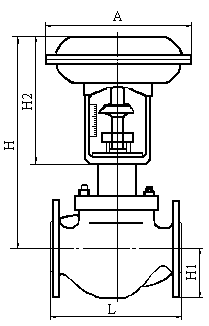

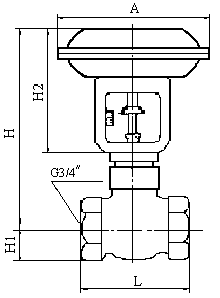

七、尺寸和重量

1、外形尺寸和重量詳見表6表7 表8

1、外形尺寸和重量詳見表6表7 表8

表6 ZH 型執行機構外形尺寸及重量表

表6 ZH 型執行機構外形尺寸及重量表

| 型號 | ΦA(mm) | H2(mm) | 重量(Kg) |

ZH -11 ZH -11 | 236 | 190 | 6 |

ZH -22 ZH -22 | 285 | 280 | 12 |

ZH -23 ZH -23 | 285 | 307 | 16 |

ZH -34 ZH -34 | 360 | 398 | 22 |

ZH -45 ZH -45 | 470 | 530 | 35 |

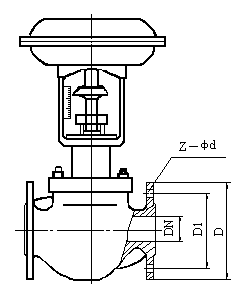

2、法蘭連接尺寸

本產品的法蘭連接尺寸符合國家標準GB9115.7-88、GB9115.9-88、GB9115.19-88,PN64符合JB79-59。此連接尺寸與老產品的采用的JB78-59《鑄鐵法蘭》,JB79-59《鑄鋼法蘭》中的連接尺寸基本一致,可以套用,安裝時不影響和老產品的更換。

表7 NBKVHP型和NBKVHM型氣動調節閥法蘭連接尺寸表

| 公稱通徑 DN | D | D1 | Z—φd |

| 15 | 95 | 65 | 4—φ14 |

| 20 | 105 | 75 | 4—φ14 |

| 25 | 115 | 85 | 4—φ14 |

| 32 | 135 | 100 | 4—φ18 |

| 40 | 145 | 110 | 4—φ18 |

| 50 | 160 | 125 | 4—φ18 |

| 65 | 180 | 145 | 4—φ18 |

| 80 | 195 | 160 | 8—φ18 |

| 100 | 215 | 180 | 8—φ18 |

| 125 | 245 | 210 | 8—φ18 |

| 150 | 280 | 240 | 8—φ23 |

| 200 | 335 | 295 | 12—φ23 |

| 250 | 405 | 355 | 12—φ26 |

| 300 | 460 | 410 | 12—φ26 |

法蘭連接式 螺紋連接式

圖3

表8 NBKVHP型和NBKVHM型氣動調節閥外形尺寸表 單位:mmG3/4″

| 公稱 通徑 DN | A | L | H | H1 | 重量 Kg (參考) |

| PN6 PN16 | PN 40 | PN 64 | 常 溫 | 中 溫 | PN 6 | PN 16 | PN 40 | PN 64 | PN6 PN16 | PN40 PN64 |

| 氣關 | 氣開 | 氣關 | 氣開 |

| G3/4″ | 236 | 120 | 120 | 120 | 253 | | | 31 | 31 | 31 | | 11 | 12 |

| 20 | 285 | 181 | 194 | 206 | 393 | 406 | 549 | 556 | 45 | 52.5 | 52.5 | 62.5 | 19 | 23 |

| 25 | 184 | 197 | 210 | 410 | 417 | 560 | 567 | 50 | 57.5 | 57.5 | 67.5 | 20 | 24 |

| 32 | 204 | 230 | 245 | 448 | 455 | 598 | 605 | | 65 | | | 29 | 32 |

| 40 | 222 | 235 | 251 | 453 | 460 | 623 | 630 | 65 | 72.5 | 72.5 | 82.5 | 30 | 35 |

| 50 | 254 | 267 | 286 | 456 | 463 | 626 | 633 | 70 | 80 | 80 | 87.5 | 33 | 40 |

| 65 | 360 | 276 | 292 | 311 | 610 | 617 | 790 | 797 | 80 | 90 | 90 | 100 | 52 | 66 |

| 80 | 298 | 317 | 337 | 622 | 629 | 802 | 809 | 92.5 | 97.5 | 97.5 | 105 | 55 | 78 |

| 100 | 352 | 368 | 394 | 630 | 637 | 810 | 817 | 102.5 | 107.5 | 115 | 125 | 67 | 99 |

| 150 | 470 | 451 | 473 | 508 | 847 | 854 | 1067 | 1074 | 130 | 140 | 150 | 170 | 102 | 145 |

| 200 | 600 | 600 | 650 | 871 | 878 | 1091 | 1098 | 157.5 | 167.5 | 187.6 | 202.5 | 350 | |

| 250 | | 680 | 680 | 690 | 1220 | 1220 | 1520 | 1520 | 185 | 210 | 225 | 235 | | |

| 300 | 850 | 850 | 800 | 1310 | 1310 | 1610 | 1610 | 220 | 230 | 260 | 270 | 600 | |

八、調節閥的安裝

調節閥安裝不符合要求而出故障會造成巨大的浪費,反之,安裝得當,可保證正常開工并可延長使用壽命。減少維修工作量和獲得良好的系統控制性能。

1、 安裝調節閥總體上應考慮以下方面:

(1) 安全:安裝過程中人員和設備的安全。

(2) 控制性能:配管系統壓力損失應與計算調節閥尺寸時所考慮的壓力損失一致,以保證所需的流量特性。進出口應盡量保證足夠的直管段。

(3) 安裝位置:應有足夠的空間便于操作人員手動操作(包括旁路操作)以及保證調節閥和附件的就地拆卸和維修的可能性。

(4) 調節閥組:一般在工藝過程配管中均安裝切斷閥的旁路閥與調節閥配成閥組,以適應設備連續操作的需要。維修調節閥時用切斷閥隔離。用旁路閥調節。下面圖4中推薦四種調節閥組布置方式。

圖4 b方式中調節閥亦可裝在虛線位置

2、 安裝人員首先應認識到調節閥是一種精密的儀器設備,不準碰撞跌摔,以免損壞。具體注意以下幾點:

(1) 閥最好正立垂直安裝在管道上。閥自重較大和有震動場合應加支承架。

(2) 閥體要避免因前后配管或調和的法蘭嚴重不同軸而受到過大的應力。

(3) 在初次開工前和停工檢修后應先沖洗配管系統后裝調節閥。或在閥前安裝過渡濾口。

(4)必按照閥體上流動方向的箭頭安裝調節閥。

九、調節閥的維修

當調節閥在使用中不能滿足操作要求,或者經過一段長時期的運行為了預防事故發生而作定期檢查時,都必須認真地對它進行維修工作。維修工作通常有如下主要內容:

1、閥的清洗

檢修從工藝管線上拆卸下來的閥,必須把它上面所有被工藝介質浸漬過的零部件清洗干凈。以免某些有腐蝕性或其他傷害作用的流體對人和設備造成損失。同時應清除零部件外露表面的銹蝕。

2、閥的拆卸

為了對全體零部件作檢查以決定修理和更換的范圍。首先應把執行機構和閥完全卸開。拆卸時必須保

護好經過精密加工如閥芯、閥座、閥桿、推桿、軸套等零件以及所有零部件的精密加工面,防止損壞,以使檢修費用最低,拆卸閥座應該用專用工具。

3、主要零部件的檢修

閥芯的節流表面以及閥芯和閥座的密封面如有小的銹斑和磨損。尚可用一般的機械加工和研磨方法來修。如果損壞嚴重,則必須更換新的零件。修理時要求保證好閥芯和閥座的同軸度。

閥桿的密封表面損壞只能用新的零件替換。

推桿的導向和密封表面的損壞。對反作用執行機構必須更換新零件。而對于正作用執行機構尚可作適當修理。

壓縮彈簧在檢修時,如發現裂紋等影響強度的缺陷。則必須用新的替換。

4、易損件的更換

本調節閥的易損主要是:填料、O形密封圈、墊片、膜片等零件。

每次檢修時經拆卸的填料、O形圈、墊片一律更換新件,膜片拆下后需要檢查是否有預示可能發生破裂的任何裂紋、老化和磨損的痕跡、再視具體情況決定更換與否。一般至多2~3年必須更換。

5、成裝和調試

成裝時在零部件的定位部位,導向部位,螺紋連接部位宜涂加適當的潤滑脂,以利于下次檢修拆卸。而且還應特別注意整機中推桿、閥芯部件和閥座的同軸度問題。

成裝和調試完畢后,必須通過標準中規定的產品出廠試驗項目測試合格后方能繼續安裝使用。

十、保 管

調節閥應貯藏在空氣溫度為5~40℃,相對溫度不大于90%的室內,空氣中應不含有腐蝕調節閥的有害成份。

十一、訂貨須知

1. 型號

2. 公稱通徑、閥座直徑

3. 額定流量系數

4. 公稱壓力和法蘭連接型式

5. 工作溫度

6. 閥的開關方式(氣關式或氣開式)

7. 固有流量特性

8. 閥體及閥內件材料

9. 附件(定位器、減壓器、手輪機構等)</p